Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

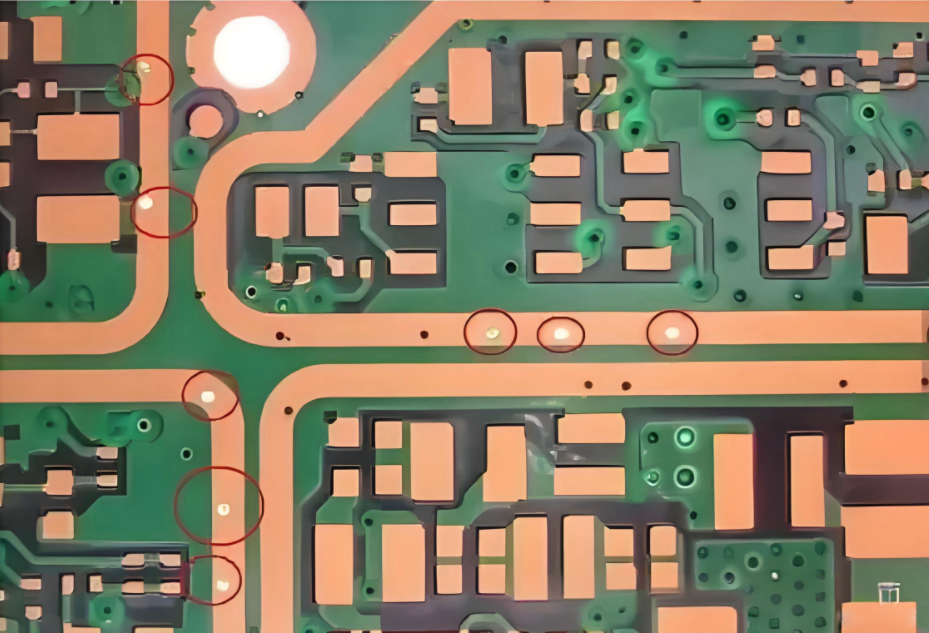

Depois de habilitar conexões intercamadas, as vias não consumidas em uma PCB podem criar vários riscos ocultos durante a montagem subsequente da PCBA se não forem tratadas adequadamente. De acordo com os padrões IPC, suas principais funções são: Em primeiro lugar, evitar que a solda derretida passe pelos orifícios de passagem para o lado do componente durante a soldagem por onda, causando curtos-circuitos – um problema particularmente crítico em projetos densamente povoados. Em segundo lugar, para evitar resíduos de fluxo e migração de pasta de solda para as vias, sendo esta última uma causa comum de vazios de solda. Mais importante ainda, para vias localizadas diretamente sob os pads BGA (Ball Grid Array), a conexão é uma etapa obrigatória de pré-tratamento. Ele evita efetivamente que gases ou fluxo escapem pela via durante o refluxo da solda, formando vazios ou até mesmo causando perda de solda no orifício, comprometendo gravemente a resistência mecânica e a conexão elétrica das juntas de solda BGA.

Dados da indústria indicam que sem a conexão adequada, a taxa de falha devido a micro-curtos causados por esferas de solda ocultas ou fluxo dentro das vias durante o teste ou operação aumenta significativamente. Portanto, um plugue de via suave, completo e sem vazios é um requisito fundamental para obter PCBA de alta confiabilidade.

A implementação de via plugging varia e a escolha depende da aplicação final do PCB, do custo e da capacidade do fabricante. Os métodos comuns incluem a conexão antes do nivelamento de solda por ar quente (HASL) e a conexão após o HASL.

Obstrução após nivelamento de solda com ar quente (HASL): Este processo é mais simples, mas pode facilmente levar à contaminação da superfície da placa e almofadas irregulares, afetando potencialmente o posicionamento preciso dos componentes, especialmente prejudicial para a soldagem BGA.

Plugging Before Hot Air Solder Leveling (HASL): Esta é atualmente a abordagem mais convencional, com vários submétodos. O principal desafio reside em equilibrar "plenitude de obstrução", "planicidade da superfície" e "confiabilidade do cobre do furo". Por exemplo, o uso de estênceis de alumínio para uma conexão precisa seguida de transferência de padrão e aplicação de máscara de solda pode alcançar excelente planicidade. No entanto, exige requisitos extremamente elevados para revestimento de cobre (a espessura do cobre através da parede normalmente deve atender aos requisitos de classe padrão da série IPC-6012, por exemplo, Classe 2 ou 3) e limpeza de painel.

Plugging de resina: Amplamente utilizado em placas de contagem de alta camada, PCBs HDI e projetos com controle estrito de impedância ou altos requisitos de dissipação térmica. Este processo utiliza resina epóxi para preenchimento. Após a cura e retificação, obtém-se uma superfície totalmente nivelada com a placa (IPC-A-600M fornece orientação sobre padrões de acabamento superficial). Isto não só fornece excelente isolamento e barreira contra umidade, mas também oferece suporte mecânico adicional às paredes da via devido à sua alta resistência, o que é crucial para PCBA sujeito a estresse ambiental severo (por exemplo, eletrônicos automotivos). A superfície após a obstrução da resina fornece uma base perfeita para acabamentos superficiais subsequentes como ENIG (Electroless Nickel Immersion Gold) ou Immersion Silver.

A escolha do processo de conexão apropriado requer uma consideração abrangente das metas de design, custo e confiabilidade. Para projetos contendo componentes como BGA ou QFN, os requisitos de conexão devem ser especificados explicitamente. Ao solicitar cotações de fabricantes de PCB ou fornecedores de PCBA, forneça documentos técnicos detalhados e confirme a capacidade de seu processo para atender consistentemente aos padrões IPC relevantes (por exemplo, IPC-6012, IPC-A-600). Uma aquisição de PCB bem-sucedida começa com um entendimento completo e um controle preciso desses detalhes críticos.

Enviar e-mail para este fornecedor

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.